Teste de Estanqueidade

Teste de Estanqueidade - Conceitos Básicos

Testes de Estanqueidade são utilizados para verificar se um produto apresenta algum

tipo de vazamento. O produto pode ser um recipiente plástico, uma válvula, uma torneira, o

tanque de combustível de um carro, o tanque subterrâneo do posto de gasolina etc.

Existem vários métodos para verificar o vazamento, cada um mais adequado às

características do produto em teste. Podemos citar os seguintes métodos mais comuns:

- Detecção por queda de pressão simples;

- Detecção por pressão diferencial;

- Detecção por fluxo de massa;

- Detecção por gás hélio;

- Detecção por ultra som;

- Detecção por variação do volume de líquido;

Neste artigo vamos discutir a detecção por queda de pressão simples e pressão

diferencial.

Os outros métodos são utilizados normalmente quando se deseja alta sensibilidade e

costumam ser bem mais caros.

Detecção por Fluxo de Massa

A detecção por fluxo de massa utiliza sensores de vazão mássicos de grande

sensibilidade, capazes de detectar pequenos fluxos (normalmente de ar) da ordem de 0,2

cm3/min. Como eles medem diretamente o fluxo de ar, causado pelas perdas por vazamento,

permitem um teste bem mais rápido se comparado com os testes por queda de pressão.

Destecção por Gás Hélio

A detecção com uso de gás hélio aplica-se a situações de alta sensibilidade,

aproveitando-se do tamanho da molécula de hélio, que por ser pequena, “vaza” mais

facilmente. Existem diferentes métodos de detecção que vão desde a queda de pressão

simples à detecção de átomos de hélio. Existe também o “cheirador” de hélio que permite

detectar a presença de átomos de hélio nos arredores do furo por onde ele está vazando. Os

sistemas mais sofisticados de detecção de hélio trabalham numa condição de vácuo. O

produto em teste é posicionado no interior de uma câmara onde se aplica alto vácuo. Ai

aplica-se uma pequena pressão de hélio no interior do produto em teste. Na câmara de

vácuo aplica-se um campo elétrico capaz de acelerar átomos de hélio que vazaram, soltos

dentro do vácuo. Estes átomos passam por detectores especiais, permitindo, teoricamente detectar

até a passagem 1 átomo, conferindo grande sensibilidade ao sistema. São

equipamentos de alto custo para implementar e para manter, pois o gás hélio é caro e

escasso.

Detecção por Ultrasom

O método de detecção de vazamento por ultra som, utiliza a detecção de ultra som,

presente em qualquer vazamento de gás por orifícios pequenos. Ao escapar por um

pequeno orifício, o átomo gera ondas de som em frequências altas, na faixa do ultra som.

Utilizando transdutores para alta frequência, a presença do ultra som pode ser detectada e o

vazamento confirmado. A dificuldade deste método é quantificar o vazamento. Pode-se

estabelecer limites para a presença do ultra som mas não um limite em cm3/min, por

exemplo. É um método que se aplica a produtos de grande volume interno (tanques de

combustível de postos, por exemplo)

Detecção por Variação de Nível

Quando o recipiente armazena líquidos em seu interior e os métodos anteriores são

difíceis de se aplicar, pode-se detectar o vazamento pela variação do nível de líquido no

interior do recipiente. Este método é bastante utilizado em grandes reservatórios tais como

tanques de postos e distribuidores de combustível, tanques industriais etc. Aqui emprega-se

diversos métodos, sendo os mais comuns na atualidade, os testes pneumáticos e os testes

por magneto restrição.

Detecção de Nível por Teste Pneumático

No teste pneumático, uma pequena quantidade de ar é injetada no tanque por um

dispositivo posicionado no fundo do mesmo. A pressão do ar vai aumentando até o ponto em

que ele começa a borbulhar no interior do tanque. A partir deste ponto, a pressão no interior

do tubo por onde o ar é injetado tende a ficar constante e é proporcional à coluna de líquido

no interior do tanque. Basta medir esta pressão e teremos um valor correspondente à coluna

de líquido. O vazamento pode ser detectado pela variação desta coluna ao longo do tempo.

Detecção Magneto Restritiva

Nas sondas baseadas na magneto restrição, um tubo é inserido no tanque com um

flutuador magnético externo a ele. Dentro do tubo instala-se um par de fios com a

propriedade de magneto restrição. Estes, na presença de um campo magnético, alteram

levemente sua dimensão, no ponto onde o campo está presente. Na parte superior do tubo,

aplica-se um sinal de frequência que viaja pelos fios, dentro do tubo, até o fundo do tanque.

De acordo com a posição do flutuador magnético e portando da superfície do líquido, as

características de ressonância do par de fios se alteram, em função da alteração mecânica

dos fios no ponto de campo magnético. De acordo com esta alteração, pode-se detectar com

precisão a posição do flutuador e portanto da coluna de líquido no interior do tanque. É um

dos métodos mais utilizados na detecção de nível em tanques de postos de combustível.

Estanqueidade por Queda de Pressão

A verificação da estanqueidade pela queda pressão, baseia-se na alteração da

pressão interna do produto em teste, num período de tempo determinado. Esta variação

pode ser medida por um sensor simples ou um sensor diferencial. No segundo caso, a

pressão de teste é aplicada ao produto e a um reservatório de referência com volume igual

ao do produto em teste. O reservatório de referência deve ser estanque. Mede-se então a

diferença de pressão entre o produto em teste e o reservatório de referência. Como mede-se

diretamente a diferença de pressão, pode-se chegar a uma sensibilidade e estabilidade

muito maiores se comparado à detecção por sensor simples. Mas os cálculos que vamos

apresentar a seguir se aplicam igualmente a estes dois métodos.

Um produto estanque é aquele que permite a manutenção da um determinado fluido

em seu interior sem apresentar um vazamento para o meio externo. O nível de

“estanqueidade” desejado depende da aplicação do produto. O nível exigido para a

tubulação de combustível de um avião, por exemplo, é bem mais elevado se comparado

com aquele exigido para a válvula de um pneu de bicicleta.

Teoricamente, não se pode falar em estanqueidade absoluta, pois não dispomos de

métodos para verificar esta condição. Se a estanqueidade exigida para o pneu da bicicleta

fosse absoluta, ou seja, vazamento zero, teríamos que esperar um tempo infinito para a

verificação desta condição. O que se faz na prática é definir um limite máximo aceitável para

o vazamento que não prejudica o desempenho do produto.

Uma unidade bastante utilizada para definir o nível de vazamento permitido é o cm³ / min (centímetro

cúbico por minuto). Se o limite estabelecido para a tubulação do avião for, por exemplo, 0,001 cm³/min,

significa que, se recolhermos todo o combustível que vazar durante 1.000.000 de minutos (694 dias) não poderá

passar de 1 litro.

O fluido utilizado no teste de estanqueidade, muitas vezes, por questão de praticidade

ou segurança, não é aquele utilizado pelo produto. No teste da tubulação do avião

normalmente será utilizado um gás inerte em substituição ao combustível. Desta forma o

limite máximo de vazamento exigido, deverá ser adequado ao fluido de teste utilizado. Se for

utilizado o gás hélio, por exemplo, que tem uma molécula bem menor que a dos

hidrocarbonetos que compõe o combustível, deve-se esperar um nível maior de micro

vazamento para o hélio.

Para normalizar a unidade de medição do vazamento, de forma que ela possa ser

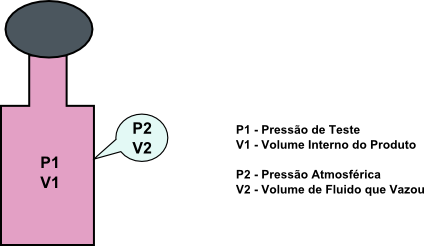

comparada em experimentos diferentes, utilizaremos o esquema representado na figura acima. O

frasco representa o produto em teste com um volume interno V1 e uma pressão de teste

P1. O balão representa o volume que vazou (V2), medido na pressão P2 (normalmente a

pressão atmosférica).Estamos considerando a utilização de um gás como fluido de teste. Se este gás apresentar

uma massa molecular pequena e não utilizarmos grandes pressões, poderemos considerar que se comportará como um

gás perfeito. Neste caso, pela lei dos gases, em qualquer instante vale a seguinte equação:

(P1 x V1)/T = K

Onde K = constante dependente da quantidade de gás dentro do volume.

O fator K se manterá constante desde que a quantidade de gás dentro do volume V1

não se altere. Se por exemplo nós injetarmos o dobro de moléculas do gás dentro do volume

V1, mantendo a temperatura T constante, a pressão final será 2xP1.

Podemos concluir então que a variação da pressão P1 será diretamente proporcional

à variação da quantidade de gás dentro do volume V1 ( considerando V1 e T constantes), ou

seja:

(ΔP1xV1)/T = ΔK

Agora, para calcularmos qual o volume V2 que esta parcela ΔK de gás ocupará na

pressão P2 (pressão atmosférica) temos:

(P2xV2)/T = ΔK

ou, substituindo,

P2 x V2 = ΔP1xV1

Se considerarmos a aproximação: P2 = Patm = 1 bar temos:

V2=ΔP1xV1

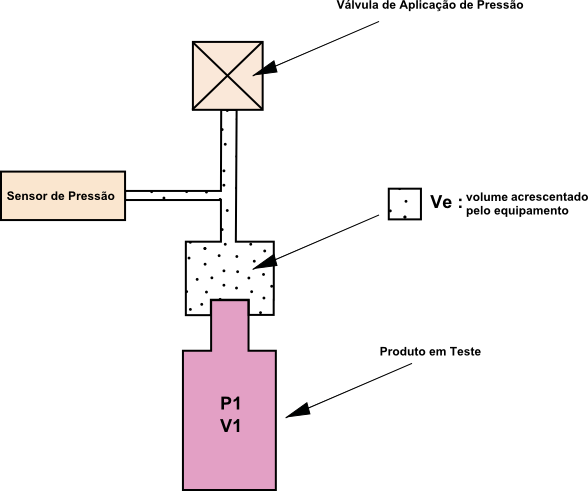

Para esta fórmula valer, o volume V1 é todo o volume submetido à pressão P1,

durante o teste. Ou seja, deveremos acrescentar o volume do equipamento (mangueiras,

conexões etc após a válvula estanque que aplica a pressão de teste) ao volume V1 do

produto em teste (veja na figura abaixo)

Para um vazamento pequeno, onde ΔP1 é muito menor que P1, o volume V2 do gás

vazado, será proporcional ao tempo de teste, então podemos chegar à fórmula que define o

vazamento em função do tempo de teste, conforme segue. Vamos considerar as seguintes

definições:

Vz = vazamento total em cm³/min;

ΔPt = variação da pressão de teste durante o tempo de teste em mBar;

Ts = Tempo de teste em segundos;

Vp = Volume interno em cm³ do produto em teste;

Ve = Volume em cm³ acrescentado pelas conexões e mangueiras do equipamento;

Podemos então chegar à seguinte fórmula final para definir o vazamento em função

da queda de pressão:

Vz = (ΔPt x (Vp + Ve)x 60) / (1000xTs)

O fator 60 é para transformar o resultado em cm³/min e o fator 1000 é pela definição

de ΔPt em mBar.

Se desejarmos o valor da alteração da pressão em função do limite máximo de

vazamento especificado, podemos utilizar a fórmula:

ΔPt = (Vz x Ts x 1000) / ((Ve + Vp) x 60)

Como exemplo de aplicação desta fórmula, vamos considerar o teste representado na

figura anterior.

O frasco tem um volume interno de 2 litros e o volume acrescentado pelo

equipamento é de 0,1litro. Com uma pressão de teste de 10 bar, foi constatada uma

variação de pressão de 1mBar em 5 minutos de teste. O vazamento será dado por:

Ts = 5 x 60 = 300 s

ΔPt = 1 mBar

V1 = 2 Litros = 2000 cm³

Ve = 0,1 Litro = 100 cm³

aplicando a fórmula:

Vz = (1 x (2000 + 100) x 60) / (1000 x 300)

Vz = 0,42 cm³ / min

Considerações sobre Testes de Estanqueidade

As demonstrações anteriores evidenciaram 2 pontos críticos nos testes de estanqueidade por queda de pressão: a temperatura

do fluido de teste e o volume do produto em teste. Para que o resultado da medição seja correto, estes dois parâmetros devem

permanecer absolutamente constantes durante o teste. Na prática isto não acontece, uma vez que, ao aplicarmos o fluido de teste,

este normalmente não estará à mesma temperatura do produto, além de sofre alteração de sua temperatura inicial em função do

processo de compressão ao ser injetado no produto. O volume também se altera, pois o produto poderá se expandir com a pressão

interna do fluido de teste. Outros fatores importantes que causarão a alteração do volume do produto são as forças exercidas

pelos cilindros de fixação ou conexão, normalmente utilizados no equipamento de teste. Neste último caso, a alteração do volume

só será crítica se as forças exercidas pelos cilindros se alterarem durante o teste, submetendo o produto a deformações

diferentes. Para minimizar esta condição é sempre bom prever que os fins de curso destes cilindros sejam providenciados

por batente mecânico ao invés de serem definidos pela forma do produto em teste.